砂锡矿中主要的开采对象是残坡积砂锡矿,其次是冲积砂锡矿和老尾矿(早年选过的尾矿),砂锡矿包括自然堆积和人工堆积两种。自然堆积砂锡矿中含泥多、粒度细,锡铁品位低,但游离的锡石较多。人工堆积砂锡矿所含锡石稍粗,锡、铁品位高,但共生致密,难磨难选。

砂锡矿重选工艺流程:破碎-磨矿-筛分-重选-浓缩-压缩-烘干-精矿。

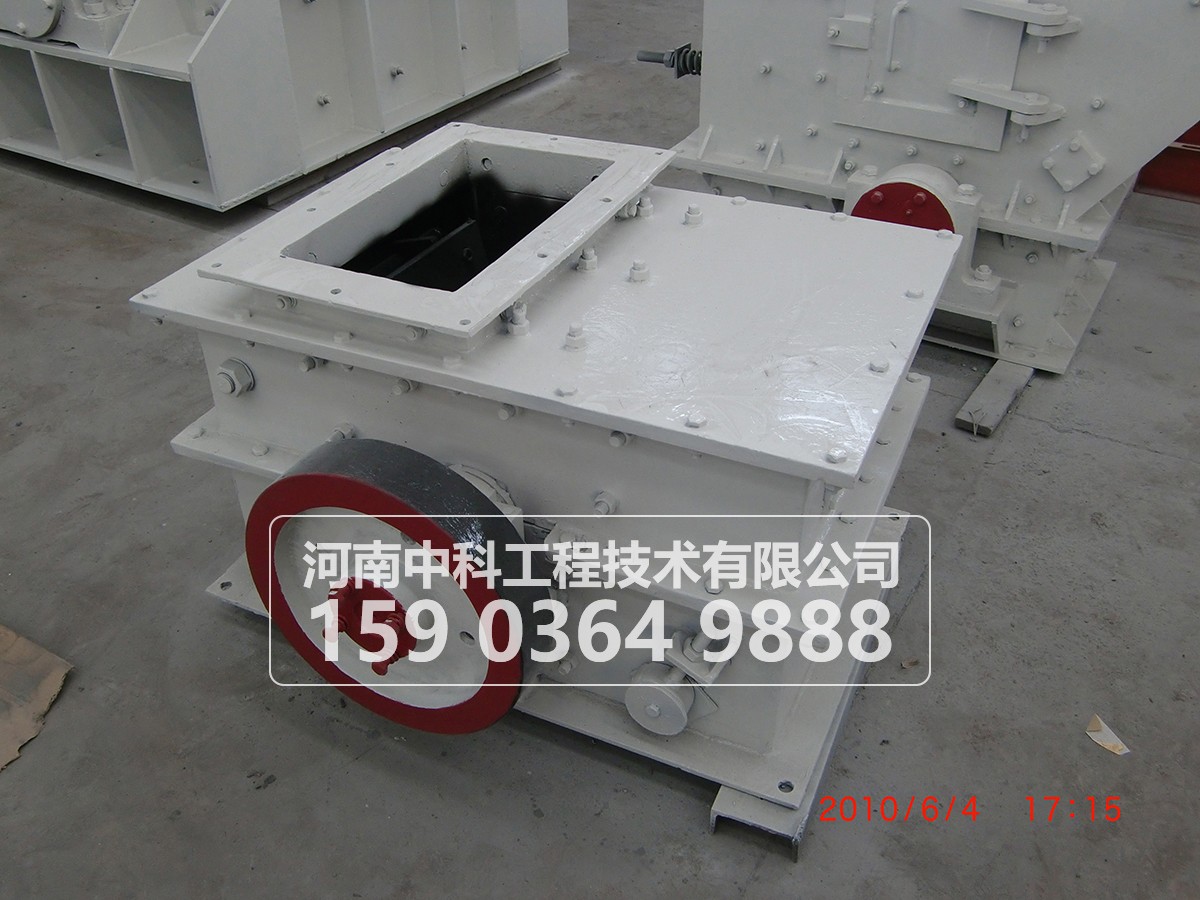

重选砂锡矿所需设备:棒磨机、水力洗矿筛、振动筛、分级箱、摇床、旋流分级机、水力旋流器、离心机、皮带溜槽、螺旋洗矿机等。

由于矿石难选,故采用了复杂的阶段磨矿、阶段选别流程。基本由矿砂系统、复洗系统和矿泥系统三部分组成:

一、矿砂系统,经过破碎之后的原矿石,先使用棒磨机进行一、二段磨矿,第三段使用球磨机进行磨矿。原矿经水力洗矿筛和振动筛洗矿筛分后,用分级箱分成4~8级送至摇床。再经磨矿、旋流器分级、脱泥,制备出+0.037mm和-0.037mm级别。前者在本系统中分级入选,后者送矿泥系统。旋流器脱出的矿泥作为 终尾矿丢弃。

二、复洗系统,用于处理矿砂系统产出的富中矿(次精矿)。该系统采用三段磨矿、四次分选的流程。粗粒级和细粒级的中矿分别送磨矿,溢流单独处理。

三、矿泥系统,采用离心机粗选,皮带溜槽精选及皮带溜槽尾矿用刻槽摇床扫选的流程。螺旋选矿机适于处理含泥少的矿砂,给料粒度以2~0.1mm为佳,在处理含泥高的脉矿磨矿产品时,在处理含泥高的脉矿磨矿产品时,应进行脱泥或分级,否则将降低精矿质量和回收率。粒度下限一般可到0.04mm以下。

重力选矿是利用被分选矿物颗粒间相对密度、粒度、形状的差异及其在介质(水、空气或其他相对密度较大的液体)中运动速率和方向的不同,使之彼此分离的选矿方法。重选的实质概括起来就是松散-分层-分离过程。置于分选设备内的散体矿石层(称作床层),在流体浮力、动力或其他机械力的推动下松散,目的是使不同密度(或粒度)颗粒发生分层转一移,就重选来说就是要达到按密度分层,故流体的松散作用必须服从粒群分层这一要求。流体的松散方式不同,分层结果亦受影响。分层后的矿石屡在机械作用下分别排出.即实现了分选。故可认为松散是条件,分层是目的,而分离则是结果。

重力选矿通常有跳汰选矿、溜槽选矿、摇床选矿(淘汰盘)和重介质选矿等;按使用的介质,又分湿式重选与风力(干式)重选。为了增强细粒物料的分选效果,在重选中还采用离心力场的螺旋溜槽、离心机、旋流器等重选设备。